En el Laboratorio de Superficies Asféricas del INAOE se integran y alinean los últimos paneles del GTM

Santa María Tonantzintla, Puebla, a 10 de octubre. En el Laboratorio de Superficies Asféricas del Instituto Nacional de Astrofísica, Óptica y Electrónica (INAOE) se realiza durante estas semanas el trabajo de integración y alineación de los últimos segmentos de los paneles de los anillos exteriores de la antena del Gran Telescopio Milimétrico Alfonso Serrano (GTM).

Con este trabajo se concluirá la integración del espejo primario del GTM a 50 metros de diámetro, el cual estará funcionando a toda su capacidad para la temporada de observación que comenzará en enero de 2018.

De hecho, el pasado 2 de octubre se integró y alineó el último segmento del anillo exterior de la antena del GTM. Sólo faltan algunos segmentos del anillo cuatro para concluir por completo el proyecto.

El proceso no ha sido fácil, explicó el Dr. David Gale, investigador del INAOE y Gerente del Laboratorio de Superficies Asféricas, ya que la superficie reflectora del GTM requiere de una precisión muy alta: "Estamos hablando del orden de 50 micras rms, que es el error entre la parábola perfecta y la real, sobre los dos mil metros cuadrados que mide la superficie de la antena del GTM".

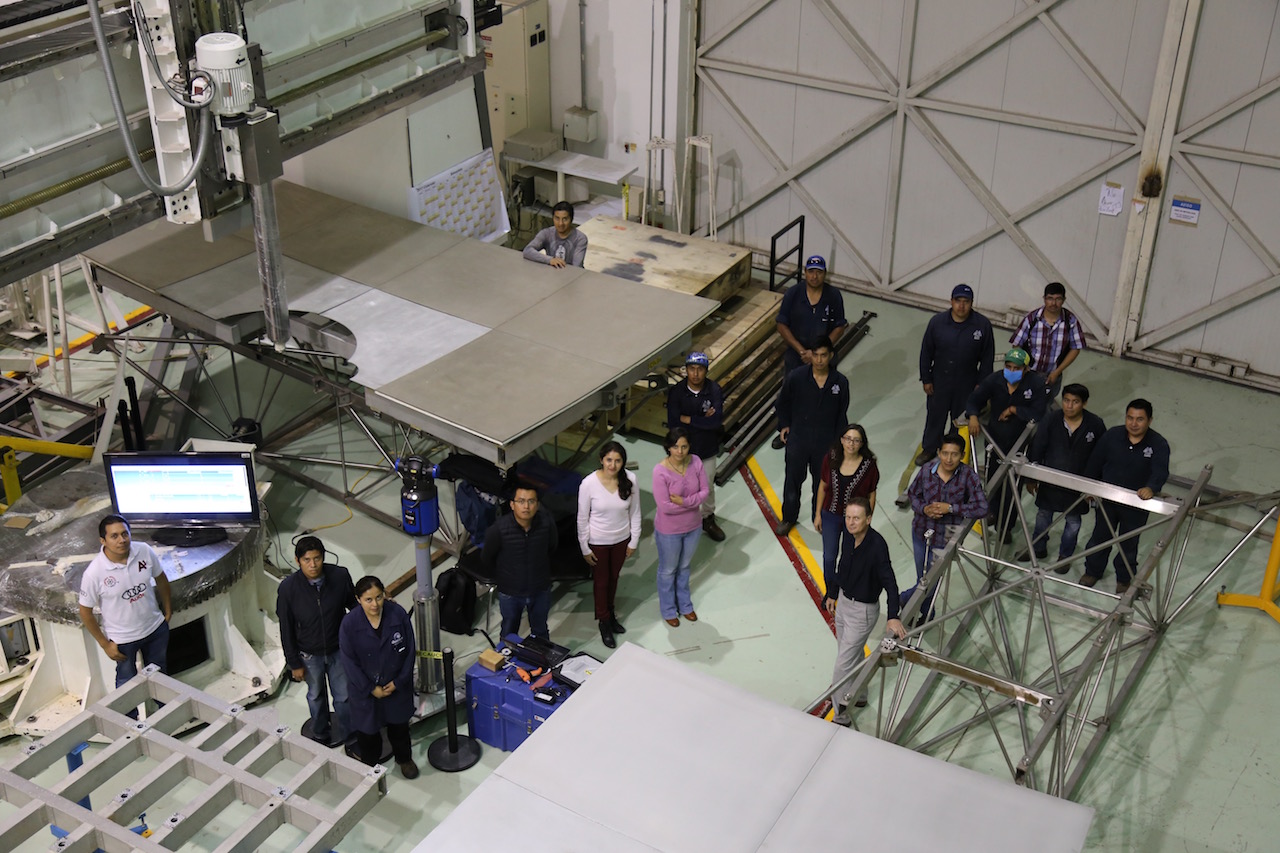

Los técnicos del Laboratorio de Superficies Asféricas del INAOE integran el equipo de metrología dimensional más importante en el país. Foto: archivo INAOE.

La M.C. Andrea León Huerta, analista del grupo de metrología, es la encargada de analizar los datos y generar los programas con los que los técnicos del laboratorio revisan las superficies que están bajo medición. En el lugar, añadió, hay cinco procesos simultáneos: "El desmantelamiento de los segmentos que llegan del sitio para su conversión en tramos del reflector parabólico, la preparación de los base-plates para aceptar los componentes de soporte para los espejos, la preparación de los espejos mismos, la integración de los 2,530 componentes que forman el segmento y finalmente el proceso de alineación. Una vez hecho todo esto, el segmento está listo para ir al sitio".

El INAOE construyó el Laboratorio de Superficies Asféricas hace más de 15 años para apoyar con la integración y alineación de los segmentos del espejo primario del GTM. El Dr. David Gale comentó que a partir de 2011 se empezó a trabajar en procesos para mejorar la precisión de los segmentos, y que la integración de los anillos 4 y 5 de la antena aprovecha estos avances. Destacó que estas labores son realizadas por un equipo de trabajo con amplio conocimiento y experiencia.

En el laboratorio se desarrollan varios procesos de manera simultánea. En la foto se puede apreciar parte del proceso de medición. Foto: archivo INAOE.

El también investigador de la Coordinación de Óptica dijo que las superficies asféricas son secciones de revolución de uso común en las antenas y que sirven para concentrar y enfocar la luz. "Típicamente son de forma parabólica e hiperbólica. Requieren de cierto tipo de tecnología para su generación, fabricación y ajuste. Se usan no sólo en antenas como el GTM, sino también en los telescopios tradicionales".

El Dr. Gale añadió que, en estas semanas, se encuentran en la última etapa de integración de la antena del GTM. Debido a su tamaño, ésta debe ser armada con múltiples secciones, como un rompecabezas, para crear una superficie continua. "Aquí estamos integrando y alineando los segmentos individuales. Hace unos días terminamos el anillo externo de la antena, que contiene los segmentos más grandes".

El proceso que actualmente se desarrolla en el Laboratorio de Superficies Asféricas del INAOE incluye el desarmado y la limpieza de los componentes existentes que estaban en la antena, el reemplazo de la mayoría de los componentes de soporte de los paneles, la revisión y alineación de cada segmento, la integración y la medición en el área de metrología.

Para obtener la precisión requerida en la superficie, el equipo liderado por el Dr. Gale investigó varias tecnologías: desde el maquinado de paneles de aluminio en máquinas CNC --que es costoso y produce paneles muy pesados-- hasta la fibra de carbono, tecnología poco madura para superficies reflectoras y con muchos problemas de precisión.

Después de analizar diversas opciones, los tecnólogos se decidieron por los paneles de níquel electroformado. "La antena se dividió en 20 sub-anillos, para cada uno de los cuales se fabricó un molde de acero de alta precisión, que tiene el mismo tamaño y forma del panel final, y que fue pulido a mano con una precisión del orden de tres micras rms sobre su superficie. Luego se usó este molde para replicar cada panel por electrodeposición. El molde va en un baño con níquel en solución y por un proceso de electrodeposición se deposita una lámina de níquel sobre la superficie del molde. La lámina de níquel que se obtiene no tiene tensiones ni estreses y replica con alta precisión la forma del molde. Luego se coloca, entre dos capas de níquel, un material interior con estructura de panal de abeja para formar una especie de sándwich, de esta manera la estructura para los paneles es muy ligera y al mismo tiempo muy rígida, y de alta precisión, porque sencillamente se está replicando el molde original. Aún así sigue siendo un proceso caro: en términos de peso por peso estos son los componentes más caros del GTM".

El Dr. David Gale, gerente del Laboratorio. Foto: archivo INAOE.

La precisión de la superficie no sólo depende de los paneles, sino también de su instalación y alineación. "No debe haber una variación o desviación, de la forma ideal de la superficie, mayor a 50 micras en promedio, lo cual requiere que cada segmento tenga un error por debajo de las 30 micras. ¿Cómo aseguras que no se va a desalinear con los cambios de temperatura, los vientos, el movimiento mismo de la antena? Dejando todos los componentes en su lugar ideal sin introducir torcimiento, tensión, estrés, etcétera".

Una vez que se realiza todo este trabajo, el equipo debe desarmar parcialmente los segmentos para transportarlos nuevamente al GTM, debido a que son piezas de grandes dimensiones: "Se vuelven a armar y a medir en el sitio, donde se hace un ajuste final, porque en el traslado observamos ligeros desajustes, y después se instalan".

Para concluir, el Dr. Gale comentó que este trabajo ha dejado una gran experiencia en planeación, logística, manejo de un proyecto de gran escala, conocimiento y experiencia en ciertas tecnologías: "Un ejemplo es el ensamblado de estructuras grandes de alta precisión, y también, por el lado de metrología, probablemente hoy por hoy tenemos al grupo de metrología dimensional más fuerte en el país. Estamos por meternos en otros proyectos no relacionados con el GTM para prestar estos servicios a muchos sectores de la industria y la academia vinculados a la medición, el ajuste y la alineación".

Laboratorio de Superficies Asféricas del INAOE. Foto: archivo INAOE.

Luis Enrique Erro # 1, Tonantzintla, Puebla, México, Código Postal 72840, Tel: (222) 266.31.00, difusion@inaoep.mx

This work is licensed under a Creative Commons Attribution-NonCommercial-NoDerivs 2.5 Mexico License.